除菌过滤:守护无菌屏障的关键工艺解码

本文包含AI辅助创作内容

除菌过滤:无菌防线的核心工艺探秘

在制药、生物工程等领域,“无菌” 是保障产品质量与人体安全的核心底线。而除菌过滤工艺,正是实现这一底线的关键技术手段。它就像一道 “隐形屏障”,默默拦截流体中的微生物,确保药品等在生产、储存和使用过程中符合严格的无菌标准。今天,我们就从原理、分类、操作到未来挑战,全面拆解这一关键工艺。

1.什么是除菌过滤工艺?

除菌过滤工艺,是通过特定的过滤材料和技术,去除液体或气体等流体中的微生物,最终使流体达到 “无菌” 或符合特定微生物限度标准的过程。在制药工业中,它更是药品无菌生产的关键步骤 —— 无论是注射剂、生物制剂,都需经过除菌过滤严格把关,避免微生物污染引发安全风险。

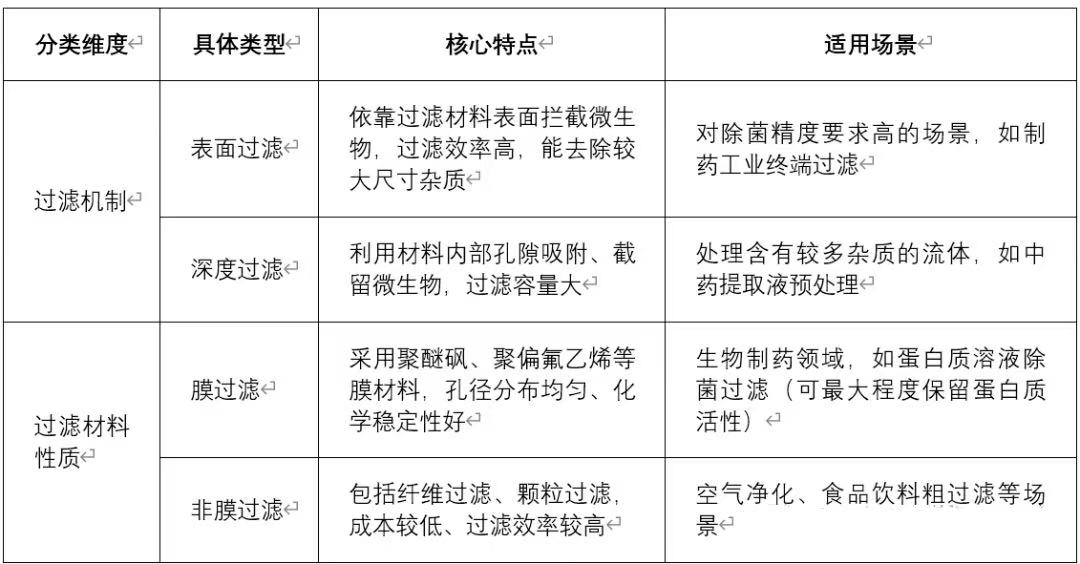

2. 两大分类维度,理清工艺差异

根据不同划分标准,除菌过滤工艺可分为多种类型,每种类型都有其适用场景,选择匹配的工艺才能保障过滤效果:

除菌过滤的核心逻辑,是通过物理或化学作用截留微生物,主要依靠三大原理,不同技术会侧重其中一种或多种结合:

1. 筛分原理:像 “精细筛子” 精准拦截

过滤材料拥有特定大小的孔径,仅允许小于孔径的颗粒、流体通过,大于孔径的微生物(如细菌)则被截留在滤材表面。例如,制药工业常用的0.22 微米滤膜,对常见细菌的截留率可高达 99.9% 以上,能有效拦截绝大多数可能造成污染的微生物,是注射剂除菌的核心选择。

2. 深层过滤原理:“曲折通道” 的多重截留

过滤介质(如纤维、颗粒材料)内部有曲折的通道,流体通过时,微生物会在通道内被机械拦截、吸附和沉积。这类介质通常孔隙率高、比表面积大,能容纳更多杂质,过滤效率受介质厚度、孔隙结构等因素影响,适合作为预处理步骤,减轻后续精密过滤的负担。

3. 吸附原理:靠 “分子作用力” 抓牢微生物

基于过滤材料表面的化学性质,通过静电吸附、范德华力等作用,将微生物吸附在滤材表面。比如带有电荷的过滤材料,能吸引带相反电荷的微生物,实现高效除菌,适合处理低浓度微生物的流体。

此外,根据过滤驱动力不同,还可分为重力过滤、压力过滤和真空过滤:

重力过滤:依靠流体自身重力通过滤材,速度较慢,适用于实验室简单过滤操作;

压力过滤:通过外部压力加快流体通过速度,效率高,是工业生产的主流方式;

真空过滤:在滤材下方形成负压,驱动流体通过,适合处理粘性较大的流体。

1. 操作前:做好准备,筑牢基础

过滤材料检查:不同材料特性差异大,如聚醚砜(PES)膜具有高通量、低蛋白吸附特点,适合生物制药;需确认材料无破损、无污染,且与待过滤流体匹配。

系统清洁与调试:确保过滤系统清洁无残留,检查设备连接部位密封性(避免泄漏污染),校准压力表等仪器,保障系统完整性。

2. 操作中:严控参数,避免偏差

压力控制:微孔滤膜过滤的操作压力通常需控制在0.1-0.3MPa。压力过高可能导致滤膜破裂,降低除菌效果;压力过低则会减慢过滤速度,影响生产效率。

温度控制:温度会影响滤材性能和微生物活性。例如对温度敏感的生物制品,温度过高可能破坏活性成分,过低则会增加流体黏度、影响过滤效果,需根据产品特性设定恒温环境。

物料均匀性:若物料混合不均,局部浓度过高可能堵塞滤膜、增加过滤阻力,可通过搅拌等方式确保物料均匀。

3. 操作后:及时清洗,妥善保养

系统清洗:按规定程序使用合适清洗剂(如纯化水、稀碱溶液),去除残留杂质和微生物,避免细菌滋生。

滤材保存:可重复使用的滤材清洗后需干燥处理,储存在干燥、清洁环境中;一次性滤材按规范作为废弃物处理,避免二次污染。

同时,操作人员需经过专业培训,熟悉流程和应急处理方法,通过完善的操作规范和质量控制体系,保障工艺稳定。

“微生物是否被有效拦截?” 需通过科学的验证方法和评估指标回答,这是除菌过滤工艺的 “质量闭环”:

1. 两大核心验证方法

微生物挑战试验:向过滤系统注入高浓度特定微生物(如制药行业常用缺陷假单胞菌),浓度需达到每平方厘米滤膜不低于 10⁷ CFU(菌落形成单位),模拟实际污染场景。若过滤后流体中微生物数量低于检测限,说明系统除菌性能合格。

完整性测试:检测滤膜是否完好,常用起泡点测试、扩散流测试。以起泡点测试为例,当气体压力达到特定值时,滤膜最大孔径开始产生气泡,该压力即为起泡点;对比实测值与标准范围,可判断滤膜是否完整。实际生产中,每次使用前后都需做完整性测试。

2. 三大关键评估指标

微生物截留率:核心指标,直接反映除菌能力。制药工业要求对 0.22μm 细菌的截留率达到 99.9999% 以上,确保无微生物泄漏。

过滤通量:指单位时间内通过单位滤膜面积的液体体积,关系生产效率。通过通量变化曲线,可判断滤膜是否堵塞,及时清洗或更换。

系统完整性:涵盖滤膜、管道、接口等整个系统。若系统存在泄漏,即使滤膜合格,微生物仍可能混入流体,需定期排查修复。

尽管除菌过滤技术已广泛应用,但实际生产中仍面临不少难题:

1. 当前核心挑战

材料局限:常用滤材(如纤维素、聚醚砜)在特殊场景下效果不佳,如面对高温、强腐蚀流体时易老化,处理高浓度杂质流体时易堵塞。

技术选择复杂:深层过滤、表面过滤等技术各有适用范围和局限性,面对复杂流体(如含颗粒 + 热敏成分的物料),选择合适技术难度大。

标准待完善:不同行业对过滤效果要求不同,缺乏统一的验证与评估标准,导致技术推广和跨行业应用受阻;且单一指标(如微生物截留率)难以全面反映过滤效果,需结合流体化学性质、颗粒分布等综合判断。

2. 未来突破方向

新型材料研发:重点开发抗污染、耐高温、耐酸碱的膜材料,提升材料适应性和使用寿命。

技术融合创新:探索 AI、传感器等新技术在通量预测、系统优化中的应用,推动 “智能过滤” 发展;尝试组合工艺(如深层过滤 + 膜过滤),应对复杂流体场景。

标准化建设:推动跨行业验证与评估标准统一,制定通用试验方法和规范,提升技术应用效率与可靠性。

除菌过滤工艺看似 “低调”,却是守护产品安全的 “隐形卫士”。从药品生产到生物工程,它渗透在多个关键环节,用精准技术拦截风险。随着材料、技术的不断突破,这道 “隐形屏障” 将更加坚固,为更多行业的高质量发展保驾护航。

如果您从事相关领域,或对除菌过滤技术有疑问,欢迎在苏州雷赛环境留言板留言讨论,一起探索这一关键技术的更多可能性!

请先 登录后发表评论 ~