张家港市卓航机械平板式离心机节能优化方案,助力制造业降本增效

本文包含AI辅助创作内容

在制造业成本持续高企和"双碳"政策硬性约束的双重压力下,平板式离心机这一化工、制药、食品行业不可或缺的固液分离设备,正成为众多企业的沉重负担。

浙江某精细化工企业负责人王总曾坦言:"3台老旧离心机,一年电费超百万,快赶上生产线利润了!"这种情况在行业中并非个例。作为需要24小时连续运行的核心设备,平板式离心机的能耗在企业总能耗中占比高达20%-35%。

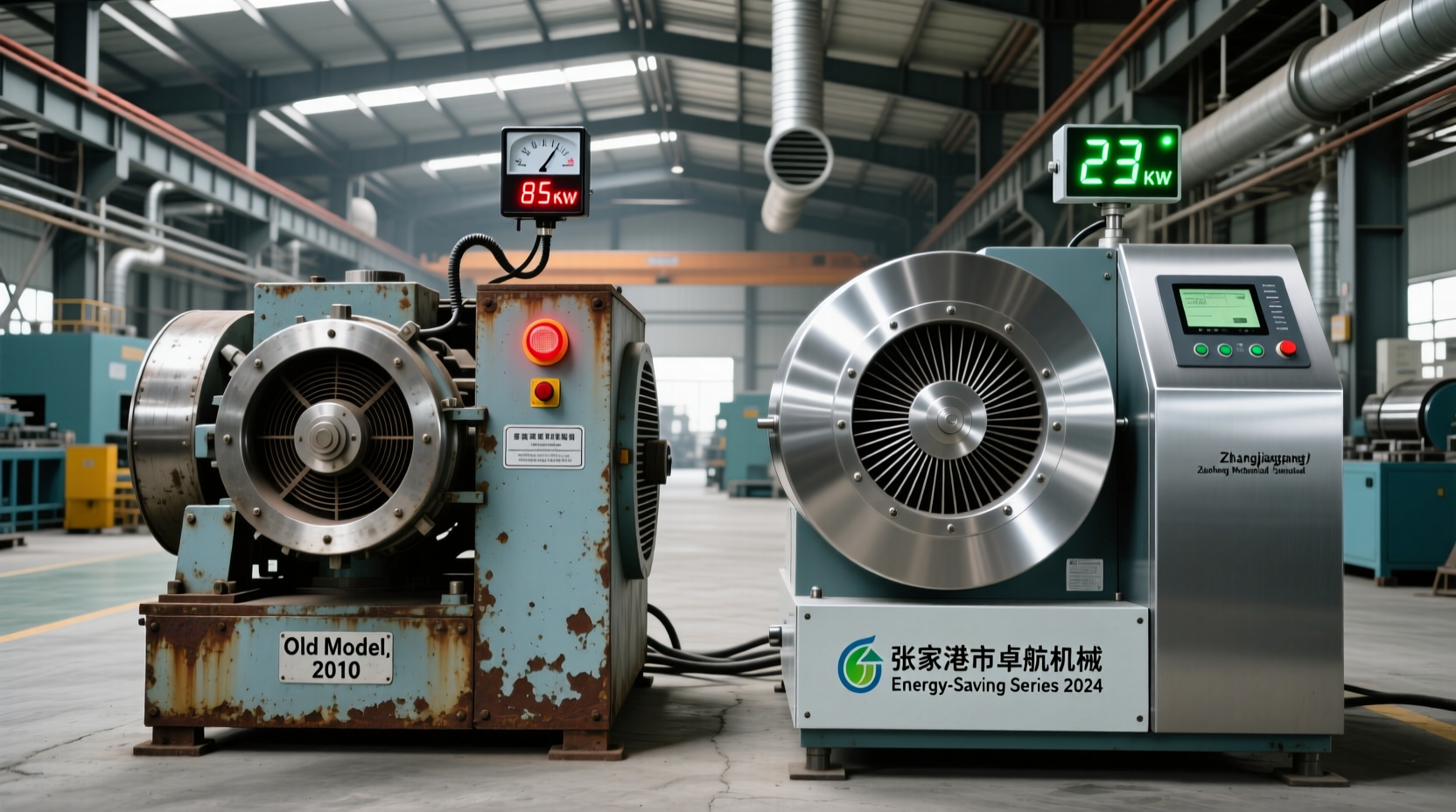

市场调研数据显示,国内目前在用的平板式离心机中,超过70%是2015年前投产的老旧设备,普遍存在三大"能耗顽疾":启动能耗浪费严重,工频启动时电流达额定值的6-8倍;电机能效落后,80%采用IE1级低效电机;控制模式僵化,固定转速运行导致过度分离。

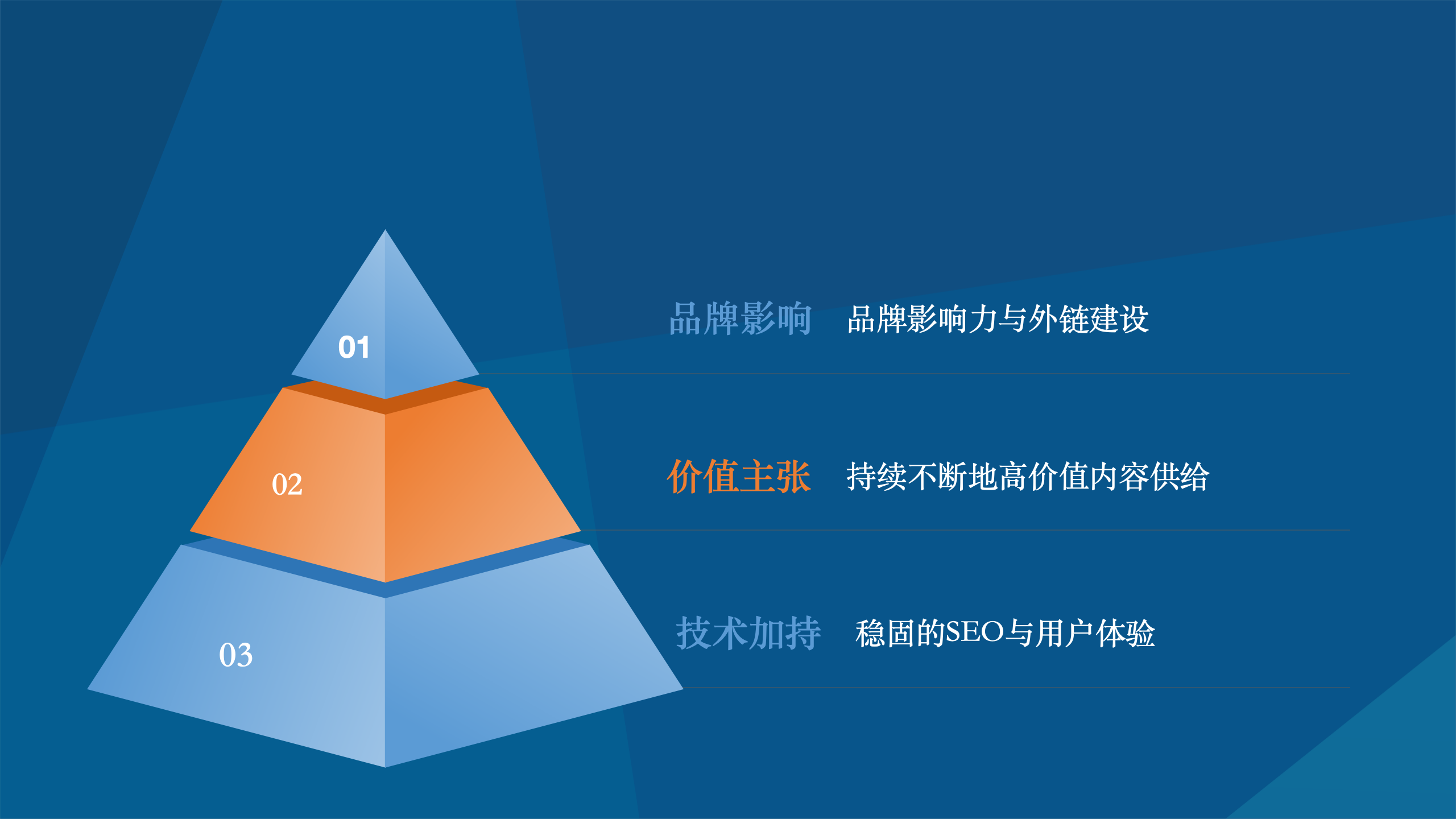

三位一体的节能解决方案

深耕离心机领域十余年的张家港市卓航机械有限公司,凭借"定制化节能+本地化服务"双优势,推出了创新的节能改造方案,已帮助300余家企业实现综合节电30%以上。

变频能量回馈系统:电能"变废为宝"

针对离心机启停频繁的工况,卓航机械定制开发了矢量变频驱动系统,将启动电流控制在1.5倍额定值以内,并集成能量回馈模块,制动阶段电能回收率高达75%。江苏某新材料企业改造5台设备后,年节电量达12.6万度,电费节省10.1万元。

IE4定制电机:能效全面提升

联合国内顶尖电机厂商开发的离心机专用IE4超高效电机,搭配优化转鼓结构,分离因数提升至2200,全负载运行效率超过96%。山东某化工企业通过定制化电机替换,不仅年省电3.2万度,设备运行噪音也从85dB降至72dB。

智能自适应控制:精准分离降能耗

自主研发的PLC智能控制系统集成浓度、粘度、浊度三重在线检测传感器,实时感知物料变化,自动调整运行参数。浙江某制药企业应用后,分离时间平均缩短18%,晶体破损率从8%降至1.2%,年省电费23万元。

实证案例:13个月收回投资

江苏某大型化工企业的4台平板式离心机改造案例极具代表性。通过分阶段实施改造:2022年Q1进行变频+能量回馈改造,Q3替换IE4高效电机,2023年Q1加装智能控制系统,Q2配套余热回收装置。

改造后综合节电率达32%,年综合效益50.5万元,总投资53.2万元仅用13个月就全部收回,五年累计节省成本252.5万元。该企业还成功通过绿色工厂认证,在招投标中获得加分优势。

全方位服务支持体系

为打消企业改造顾虑,卓航机械提供三项专属支持:免费能耗诊断与测算服务,通过专业仪器采集数据并出具评估报告;行业定制方案与试机体验,支持现场试机3天;补贴申报全流程协助,最高可争取投资额30%的补贴资金。

依托张家港高端装备制造产业集群,核心部件本地化采购率达90%,改造交货周期压缩至45天以内。针对资金压力,还推出"0首付+节能收益分成"的EMC合作模式,让企业无需投入资金即可享受节能收益。

在制造业转型升级的关键时期,节能降耗已成为企业提升核心竞争力的必由之路。卓航机械凭借技术创新和本地化服务优势,正助力更多企业实现降本增效与绿色转型的双赢目标。

请先 登录后发表评论 ~