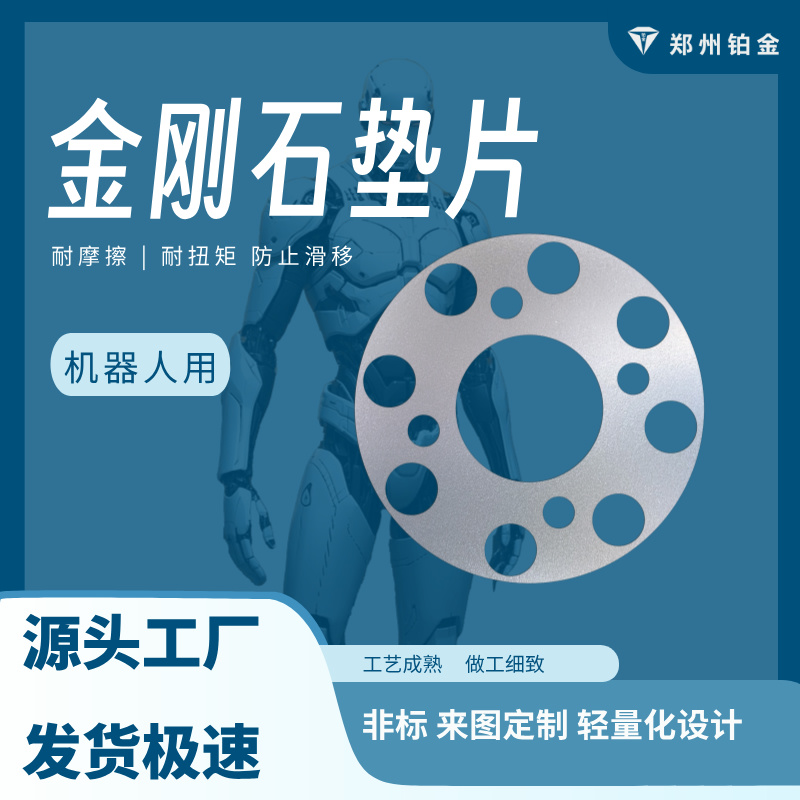

DAOLER®金刚石增强复合涂层:以化学镀技术重塑高性能连接界面

一、 核心技术原理:DAOLER®涂层的精密化学镀合成与界面设计

DAOLER® 技术的核心,在于其采用高度可控的化学镀(自催化沉积)工艺,构筑了一种以镍基合金为基质、以单晶金刚石为增强相的微观复合涂层系统。

1. 精密可控的共沉积工艺

该技术的基石是经过特殊优化的化学镀液体系与工艺参数。在催化表面上,通过自催化的氧化还原反应,镍-磷(Ni-P)或镍-硼(Ni-B)合金基质从溶液中均匀沉积。DAOLER® 工艺的关键突破在于,实现了单晶金刚石微米颗粒(粒径经严格分级)在基质沉积过程中的高度均匀、可控的共沉积。通过精确调控镀液中金刚石的悬浮稳定性、浓度、pH值、温度及络合剂配方,可以精确控制颗粒在涂层中的体积分数(通常在8%-25%可调)和分布状态。此工艺能确保在复杂工件表面形成厚度均一(典型为5-20微米)、结合力极强的功能性涂层,且无电镀工艺固有的边缘效应。

2. 材料系统的科学设计

广谱基材适应性:得益于化学镀工艺的本质特性,DAOLER® 涂层可被牢固地施镀于绝大多数工程金属表面,包括各类钢、不锈钢、铝合金、镁合金及铜合金,为解决异种材料连接中的摩擦匹配难题提供了通用方案。

增强相与基质的协同作用:涂层选用单晶金刚石作为增强体,其极高的硬度与化学惰性是实现持久摩擦性能的保障。同时,DAOLER® 技术特别优化了基质合金的组分与热处理工艺,使其与金刚石颗粒的热膨胀系数获得良好匹配,确保了在剧烈温度循环中界面内应力的最小化。

二、 作用机理:从“压力依赖”到“结构互锁”的摩擦学范式转变

DAOLER® 涂层的效能提升,源于其将传统摩擦副间“粗糙峰咬合”的随机接触,转变为“主动微凸体互锁”的确定性机制。

1. 微观机械互锁机制

在装配预紧力作用下,涂层表面凸出的金刚石硬质颗粒会可控地、轻微地压入对偶件表面(产生微米级塑性变形),同时相对较软的镍基基质也会发生适应性形变。这一过程在界面瞬间形成大量均匀分布的三维微观机械锚点。这种互锁结构一旦建立,其抗滑移能力便不完全依赖于持续的压紧力(法向力FN),从而在预紧力可能因松弛而下降的工况下,仍能保持极高的防松安全系数。

2. 优异的环境稳定性

DAOLER® 涂层的金属-陶瓷复合本质赋予了其独特的环境适应性。镍基基质提供了良好的耐腐蚀性与热稳定性,而金刚石颗粒则不受润滑剂影响。因此,该技术允许装配油脂的存在,且不会显著降低其摩擦系数,这在工业装配中极具实用价值。在高温下(可耐受400°C),尽管基质可能软化,但金刚石颗粒的形态与硬度保持不变,继续作为有效的抗滑移支柱,使其整体摩擦性能的热衰减率远低于有机聚合物涂层。

三、 DAOLER®涂层带来的工程设计与验证革命

DAOLER® 技术的应用,使工程师能够从经典的紧固设计公式 T = K · d · μ · F 中释放出新的维度。

1. 拓展设计边界

通过将连接副的静摩擦系数(μ)提升至传统状态的数倍,设计师获得了前所未有的灵活性:

轻量化设计:在满足相同扭矩传递能力(T)的前提下,可选用更小规格的紧固件(减小d)或降低装配扭矩/预紧力(F),从而实现连接系统的减重与紧凑化。

可靠性跃升:降低了系统对螺栓预紧力的极度敏感性和依赖性,有效规避了因过紧导致的螺栓塑性变形、螺纹滑牙或连接件压溃风险,提升了长期可靠性。

成本与工艺优化:避免了因升级紧固件而引发的周边结构强化、空间增大等连带成本,简化了装配工艺要求。

2. 量化性能与验证数据

严格的实验室测试表明,应用了极薄DAOLER® 涂层(如0.1mm厚)的连接界面,在标准接触压力下,其静摩擦系数可实现数倍提升。更为关键的是,该技术已在全球范围内积累了数千万件级的产品应用,并保持零现场故障的纪录。其性能经过了严苛的汽车行业标准验证(如GM GMW 3191、Ford FLTM EU-BS 007等),在振动、热循环、盐雾腐蚀等综合测试中表现出卓越的稳定性。

四、 结论

DAOLER®金刚石增强复合涂层技术,代表了通过界面材料科学创新解决系统性工程难题的典范。它并非对传统方法的渐进式改进,而是通过化学镀工艺实现的微观结构重构,将摩擦界面从被动的、易变的状态,转变为主动的、稳定的“结构互锁”状态。

这项技术不仅直接回应了轻量化、抗振动、耐高温等具体工程挑战,更深层次地改变了高性能连接系统的设计范式。它为工程师在减轻重量、提升性能与保证绝对可靠性之间,提供了一个经过充分验证的、基于材料创新的平衡支点,将持续驱动交通、能源与高端装备制造产业向更高效、更可靠的方向发展。

请先 登录后发表评论 ~