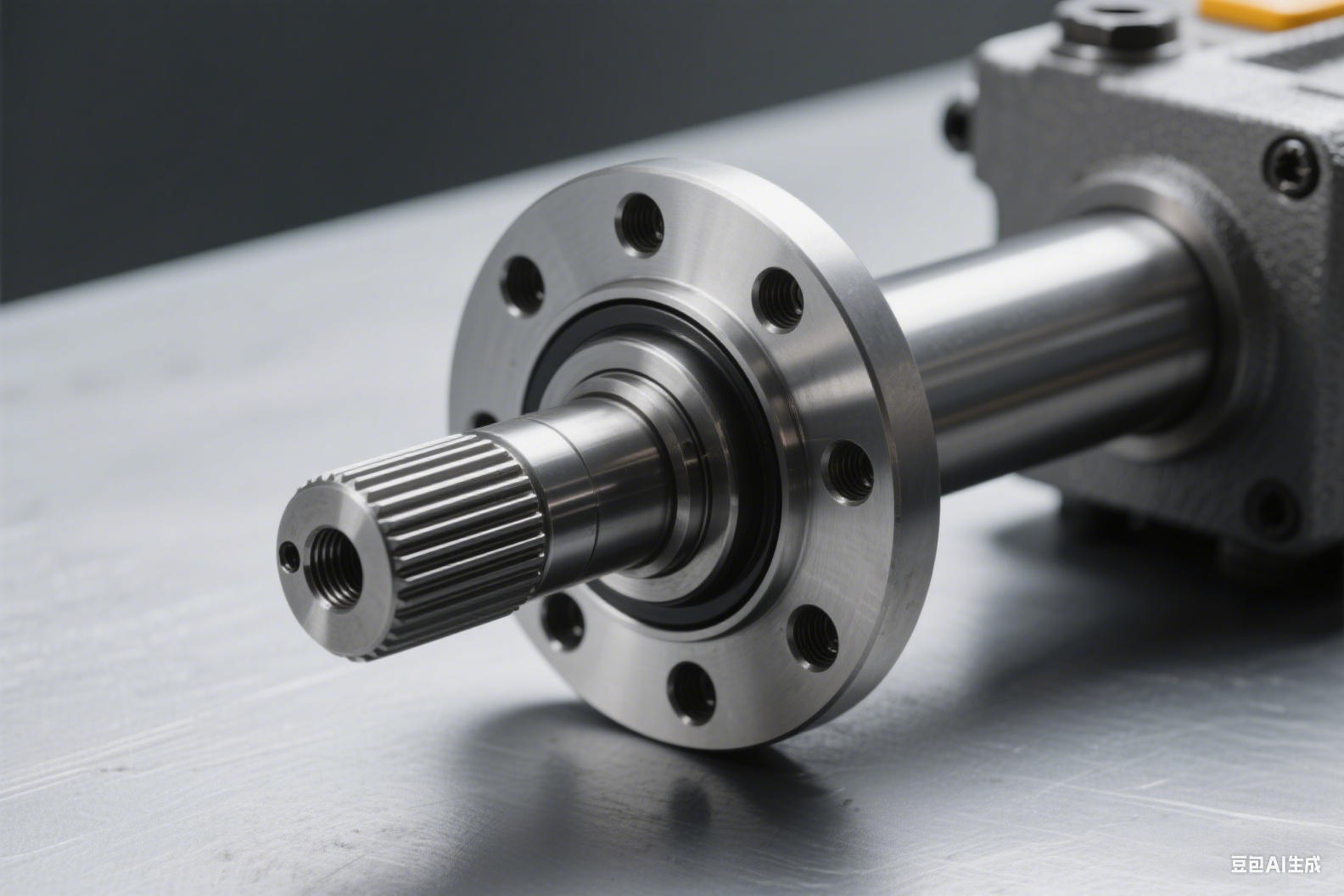

离心机跑料难题深度剖析:从根源查找至高效对策

在工业生产中,离心机是固液分离的关键设备。然而,许多操作人员在设备运行初期常遇到“跑料”现象,即物料未充分分离便从转鼓内溢出,直接影响生产效率和产品质量。本文将系统分析离心机跑料的常见原因,并提供针对性的解决方案,帮助操作人员快速排查和解决问题。

一、平板离心机跑料原因与处理

平板离心机跑料主要与滤布选用不当和操作参数不合理有关。

1.1 滤布选型问题

滤布作为直接接触物料的过滤介质,其目数选择至关重要:

目数过小(孔隙过大):无法有效拦截固体颗粒,导致固相物料直接穿过滤布和转鼓网板,形成“穿滤型”跑料。

目数过大(孔隙过密):液体透过滤布的速度过慢,物料在转鼓内快速积聚,液位升高后被离心力甩出,形成“溢流型”跑料。

解决方法:根据物料特性(颗粒大小、粘度、浓度)进行滤布选型试验。一般原则是:对于大颗粒物料选用较低目数滤布,对于细颗粒或粘稠物料可选用较高目数滤布,但需配合调整进料速度。

1.2 进料控制问题

进料量过大或进料速度过快,超出离心机当前工况下的处理能力,会导致转鼓内液位迅速上升,分离不及而跑料。

解决方法:

采用分段进料方式,初期低速少量进料,待形成滤饼层后再逐步增加。

观察排液管流速,若排液明显变慢或停止,应暂停进料,待分离完成后再继续。

二、三足离心机的跑料问题

三足离心机作为上卸料过滤式离心机,其跑料原理与平板离心机基本一致。因此,上述关于滤布选型和进料控制的解决方案同样适用。需额外注意其布料均匀性:人工或机械布料不均可能导致转鼓偏载,在高速旋转时加剧振动,间接引起跑料。确保物料在转鼓内均匀分布是预防措施之一。

三、全自动刮刀离心机的特殊注意事项

全自动刮刀离心机采用下部卸料方式,其跑料问题除滤布因素外,还需重点关注以下两点:

3.1 转速与进料的协同控制

该机型通常采用变频器控制,建议:

进料阶段:将频率设置在20-25Hz范围内,保持低速、匀速进料。

监控依据:密切观察排液管的液体流出状态。流出顺畅且澄清,表明分离效果好,进料速度合适;若流出缓慢或浑浊,则提示分离不及,应降低进料速度或适当提高转速。

3.2 卸料孔的潜在风险

由于转鼓底部设有卸料孔,一旦发生跑料,物料可能直接从卸料孔泄漏,造成更严重的物料损失和清洁负担。

预防措施:

在初次使用新物料或更换滤布后,进行低负荷试运行,确认无跑料后再正常生产。

定期检查卸料机构(如刮刀)的密封状态,确保其与转鼓底部的间隙符合要求,防止卸料孔在非卸料阶段意外漏料。

四、通用调试与优化建议

建立标准操作程序(SOP):针对不同物料,明确滤布型号、进料速度、转速、分离时间等关键参数。

加强运行监控:不仅要观察排液,也要注意设备运行声音和振动情况,异常往往是问题的早期信号。

与技术方深度协作:遇到难以解决的跑料问题,应积极联系离心机生产厂家的技术支持。厂家工程师熟悉设备特性,能提供专业的现场调试和参数优化服务,往往能快速定位根本原因。

持续记录与改进:记录每次跑料发生时的工况、物料批次和处理方法,积累数据,为未来预防和快速处理提供依据。

结语

离心机跑料问题虽常见,但只要深入理解其分离原理,系统性地从滤布选型、进料控制、设备参数三个维度进行排查与调整,绝大多数问题都能得到有效解决。通过规范化操作和持续的经验积累,可以最大程度地减少跑料发生,保障生产线的连续、高效与稳定运行。

请先 登录后发表评论 ~