突破钛合金加工瓶颈!ASK五轴联动中心赋能高效率重切削

在航空航天、医疗器械和高端装备制造领域,钛合金以其高强度、耐腐蚀和轻量化特性成为关键材料。然而,其低导热率、高硬度和强化学亲和力也带来了加工难题——刀具磨损快、加工效率低、表面精度难以保证。如何实现钛合金的高效重切削?ASK五轴联动中心以创新技术给出了突破性答案。

一、钛合金加工的挑战与痛点

钛合金的加工难点主要集中在三个方面:首先,其低导热性导致切削热量集中于刀具刃部,加速刀具磨损;其次,高强度和硬度需要机床具备极强刚性和动力;最后,钛合金在高温下易与刀具材料发生化学反应,加剧粘刀现象。传统三轴或简易五轴机床在重切削时往往力不从心,效率低下且成本高昂。

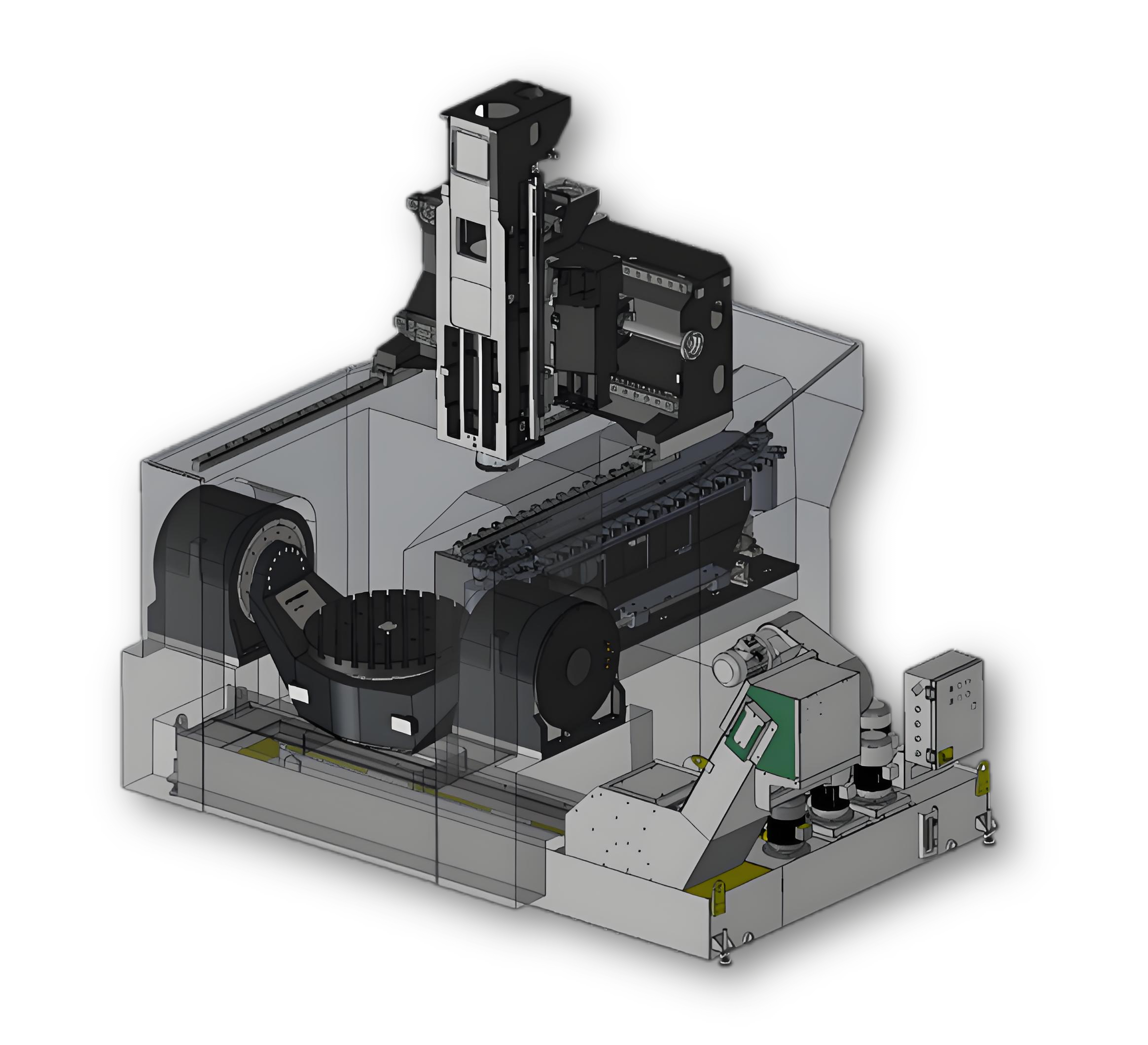

二、ASK五轴联动中心的核心技术优势

ASK五轴联动中心通过多维技术创新,精准应对钛合金加工挑战:

- 超刚性结构设计

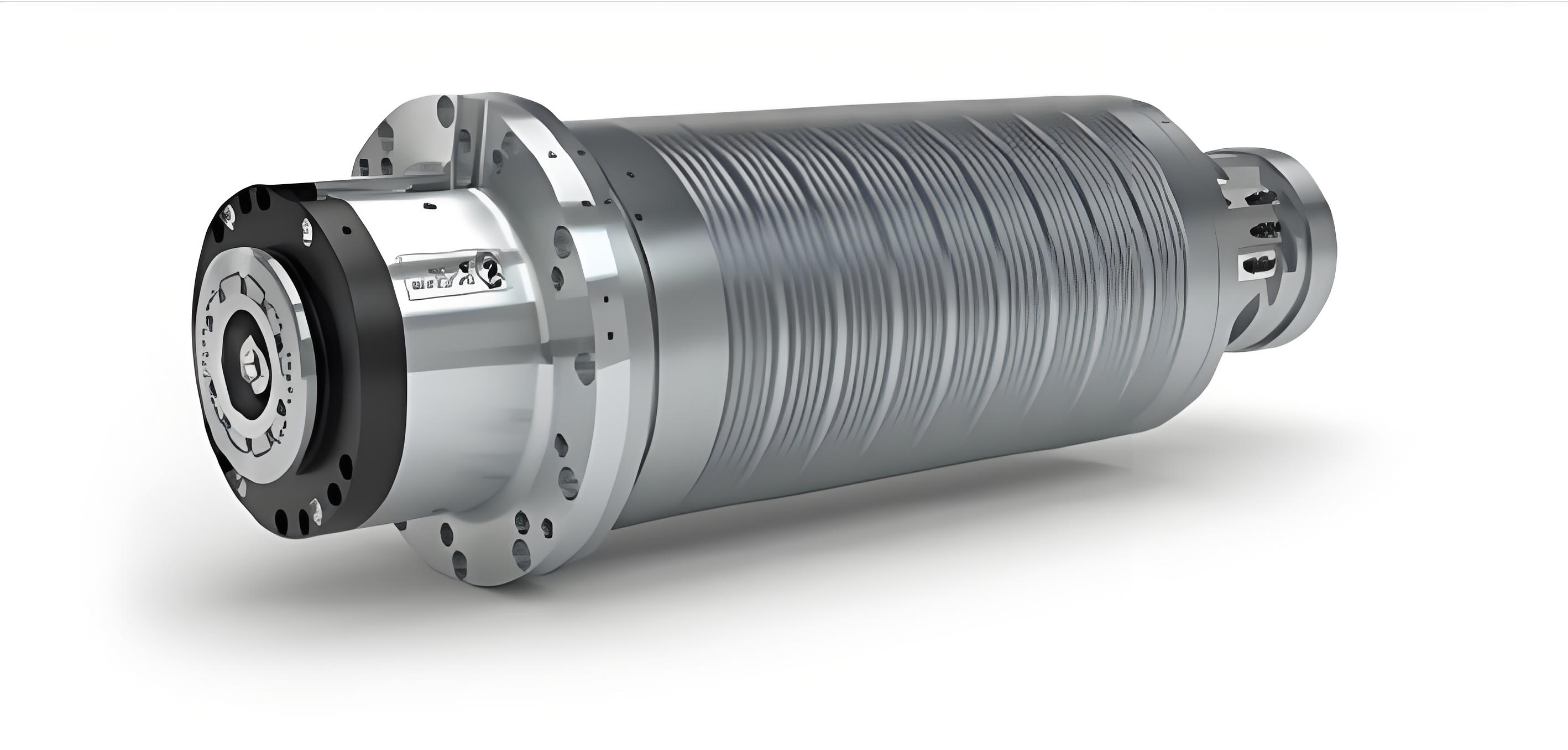

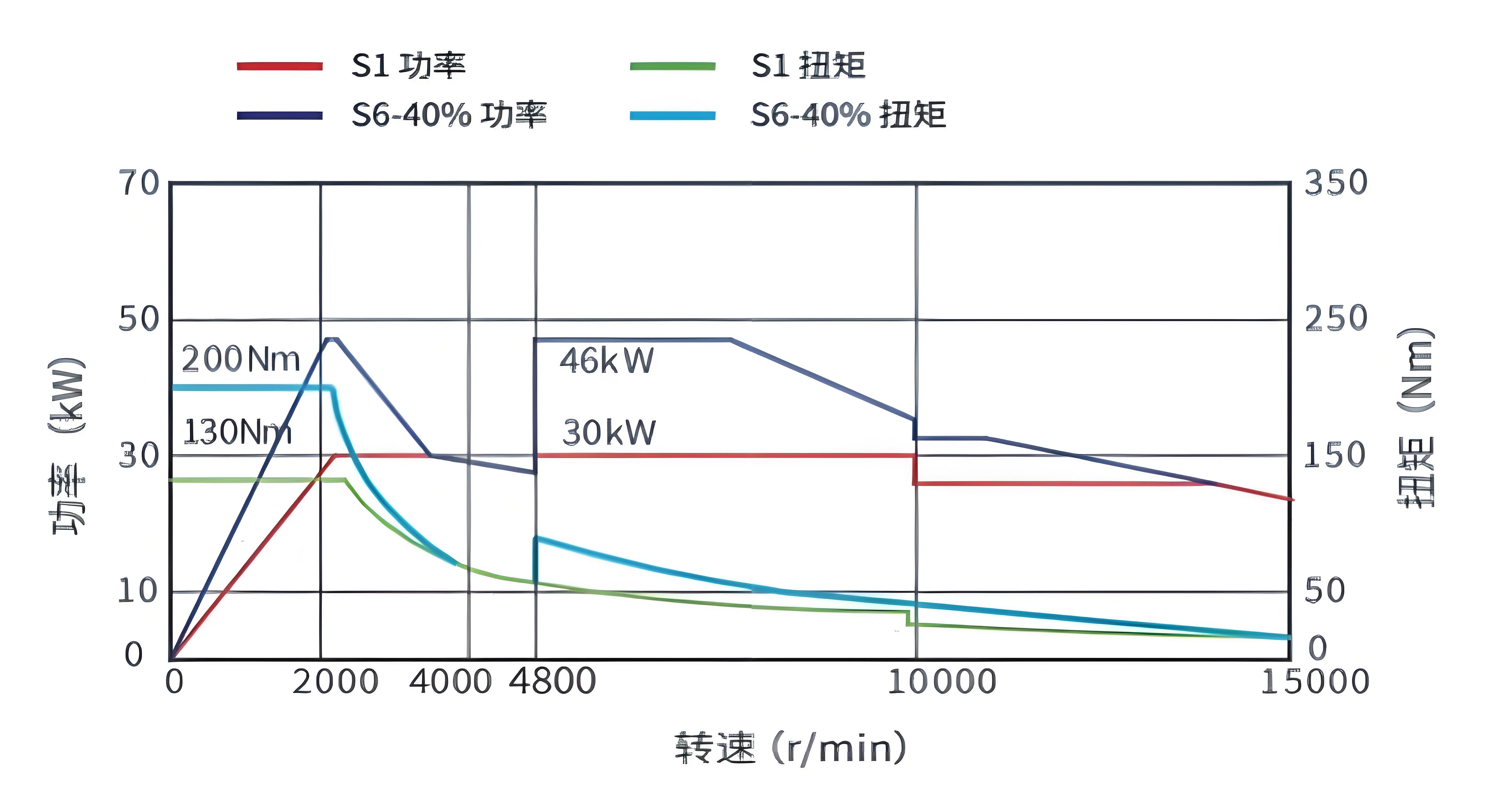

采用矿物铸铁床身和对称式龙门架构,静态刚性提升40%,动态稳定性提高30%,确保重切削时机床零振颤。主轴箱配备液压平衡系统,抵消高速运动惯性,保障五轴同步精度。 - 智能热管理系统

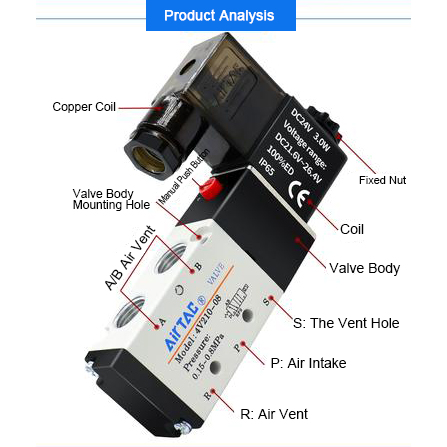

独创双循环冷却通道:主轴油冷系统将温控精度保持在±0.5℃;导轨丝杠采用气液混合冷却,抑制热延伸误差。加工区域温度波动降低60%,刀具寿命延长3倍。

- 五轴矢量控制技术

通过RTCP(旋转刀具中心点)功能,使刀具始终沿最优路径切削。在加工钛合金叶轮深腔时,侧铣倾角可动态调整至15°,减少刀具接触面积,切削力降低35%。

三、高效重切削的实践突破

在航空发动机机匣加工案例中,ASK五轴联动中心展现出革命性效能:

- 采用摆线开粗策略,材料去除率提升至450cm³/min,较传统方式提高2.8倍

- 自适应切削模块实时监测主轴负载,在刀具过载前自动调整进给,避免崩刃

- 精加工阶段通过五轴联动渐变步距,表面粗糙度达到Ra0.4μm,免除手工抛光

四、数字化赋能的全流程优化

ASK智能系统深度集成CAM与机床控制:工艺库预存17种钛合金切削参数,人工智能模块根据刀具磨损数据动态修正轨迹。远程监控平台实时分析振动频谱,预警主轴轴承微损伤,将非计划停机减少85%。

五、未来制造的新范式

随着复合材料-钛合金叠层构件需求增长,ASK正在研发超声振动辅助切削模块。通过给刀具施加40000Hz高频振动,使断续切削变为微观连续加工,预计可将钛合金薄壁件加工变形量控制在0.01mm内。

从刀具寿命管理到能耗控制,ASK五轴联动中心正重新定义钛合金加工的经济性公式。某涡轮叶片制造商的数据显示:采用该方案后,单件综合成本下降42%,交付周期缩短60%,首次实现钛合金构件的大批量精益生产。

请先 登录后发表评论 ~