扭矩视觉防错技术在多行业中的实践案例与经验总结

本文包含AI辅助创作内容

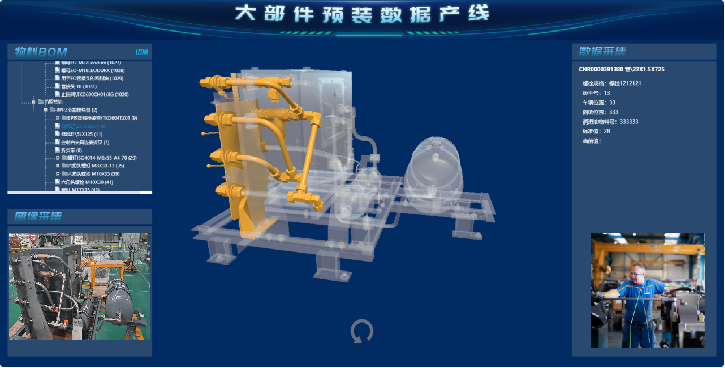

扭矩视觉防错技术作为一种融合了视觉识别与扭矩控制的先进手段,在保障产品质量、提升生产效率方面发挥着关键作用。该技术通过视觉系统对拧紧点进行精准定位与监测,并结合扭矩控制设备确保螺栓等连接件达到规定的拧紧力矩,有效避免错拧、漏拧等问题。以下将分享其在汽车制造、电子设备制造、航空航天等行业的实际应用案例,分析应用效果、面临挑战及对应解决方案。

一、汽车制造行业

1、应用案例

在汽车发动机装配线上,发动机缸体与缸盖的连接需要拧紧大量螺栓,且每个螺栓的拧紧力矩都有严格要求。某汽车制造企业引入扭矩视觉防错系统,利用工业相机对每个螺栓位置进行识别,结合拧紧设备实时监测拧紧过程中的扭矩值。当拧紧操作完成后,系统会自动比对拧紧结果与预设参数,若出现异常则立即报警。

2、应用效果

该系统显著提升了发动机装配质量,减少了因螺栓拧紧问题导致的发动机故障,提高了产品可靠性与市场竞争力。同时,生产效率也得到提高,因为系统能够快速准确地识别拧紧点,减少了人工寻找与确认的时间。

3、面临挑战

汽车生产环境复杂,车间光照条件不稳定,可能影响视觉系统的识别精度;发动机零部件形状复杂,部分拧紧点位置隐蔽,增加了视觉识别的难度。

4、解决方案

针对光照问题,采用多光源照明系统并结合图像预处理算法进行光照补偿。对于复杂形状与隐蔽位置的拧紧点,优化相机安装位置与角度,同时开发专用的特征识别算法,提高对特殊拧紧点的识别能力。

二、电子设备制造行业

1、应用案例

在智能手机生产过程中,手机后盖与主板的连接需要精确拧紧多个小尺寸螺丝。某电子设备制造商运用扭矩视觉防错技术,通过高精度相机识别螺丝位置,并控制拧紧设备施加合适的扭矩。系统能够实时记录每个螺丝的拧紧数据,方便后续质量追溯。

2、应用效果

有效降低了螺丝拧紧不良率,提高了手机的整体装配质量与稳定性。由于系统的自动化操作,减少了人工干预,提高了生产效率,降低了人力成本。

3、面临挑战

电子设备尺寸较小,螺丝拧紧点间距密集,视觉系统需要具备高分辨率与高精度的识别能力;生产线上产品更新换代快,拧紧点布局变化频繁,需要系统具备快速适应性。

4、解决方案

选用高分辨率工业相机与微距镜头,提高视觉系统的识别精度。同时,开发可灵活配置的软件系统,能够快速调整拧紧点位置与扭矩参数,以适应不同产品的生产需求。

三、航空航天行业

1、应用案例

在飞机机翼与机身的连接装配中,大量高强度螺栓的拧紧质量直接关系到飞行安全。某航空航天企业采用扭矩视觉防错技术,对每个螺栓的拧紧过程进行全方位监控。视觉系统不仅能识别螺栓位置,还能检测螺栓表面的损伤与缺陷。

2、应用效果

极大地提高了飞机装配的安全性与可靠性,确保了螺栓拧紧质量符合严格的航空标准。通过对拧紧数据的长期分析,还能为产品的优化设计提供依据。

3、面临挑战

航空航天零部件精度要求极高,对扭矩控制的精度与稳定性要求苛刻;装配现场环境复杂,存在电磁干扰等因素,可能影响视觉系统与拧紧设备的正常运行。

4、解决方案

采用高精度的扭矩传感器与先进的控制算法,确保扭矩控制的精度在极小范围内波动。同时,对视觉系统与拧紧设备进行电磁屏蔽处理,提高设备在复杂电磁环境下的抗干扰能力。

四、经验总结与展望

不同行业在应用扭矩视觉防错技术时虽面临不同挑战,但通过优化视觉系统硬件、开发针对性的识别算法、加强系统的适应性与稳定性等措施,都能取得良好的应用效果。随着科技的不断发展,扭矩视觉防错技术将朝着更高精度、更强适应性、更智能化的方向发展,为更多行业的产品质量提升与生产效率提高提供有力保障。

请先 登录后发表评论 ~